HISTORIA

Frederic Winslow Taylor (1856 - 1915) y Henry Ford (1863 - 1947).

Taylor fue el padre de la organización científica del trabajo; comienza sus experiencias en 1880 buscando determinar las velocidades más favorables para trabajar el acero y la forma de mejorar las herramientas, y al mismo tiempo trata de determinar la máxima cantidad de trabajo sostenido que se le puede exigir a un buen obrero, de forma tal que mantenga su ritmo durante varios años sin que sufra molestias. Para esto, se lanza a la conquista del control del gesto en la actividad industrial; el método que utiliza es el mismo tanto para determinar la herramienta que más conviene usar, como los gestos más convenientes del hombre que maneja la máquina. El trabajo se descompone en operaciones elementales que son medidas y seleccionadas, buscando eliminar las que a primera vista resultan inútiles para el mejor rendimiento de la máquina, pero omitiendo tener en cuenta los aspectos humanos (psicológicos y fisiológicos) del complejo obrero-máquina. La primera etapa de su experiencia era descorticar y apropiarse del aspecto intelectual del trabajo del obrero, la segunda -la organización científica del trabajo- era obtener del obrero (sin posibilidades de aplicar sus conocimientos técnicos para fijar sus propias condiciones de trabajo) el máximo de eficacia dictándole las normas de trabajo. No se le pide al obrero que piense o razone, sino que opere al ritmo y de la manera como decide la oficina de métodos y planificación.

La organización científica del trabajo es lo que se conoce con el nombre de taylorismo.

Algunos de los criterios propuestos por el taylorismo son:

I. Circulación continúa de material a lo largo del proceso.

2. Cada puesto de trabajo debe estar en permanente funcionamiento.

3. Un operario por cada puesto de trabajo.

Sin embargo faltaba un paso, incorporar esta organización científica del trabajo en un sistema de máquinas que progresara automáticamente y dictase su ritmo al obrero.

Fue Henry Ford quien lo hizo al introducir la línea de montaje. Ahora bien, un cambio en las técnicas de producción implicaba un cambio paralelo en los modos de vida. Para producir mucho hacía falta un mercado que consumiera mucho, y como lo decía Henry Ford, no se podía contar solamente con los ricos, ellos no eran lo suficientemente numerosos, la producción en masa que planteaba Ford sólo podía imaginarse en una gran sociedad de consumo, para eso había que hacer de los obreros consumidores, integrarlos psicológica y financieramente al funcionamiento del capitalismo, como trabajadores y como clientes, he allí la solución. Para esto Henry Ford decide pagar más a sus asalariados y anuncia en todo E.E.U.U. ofertas de empleo prometiendo más del doble que en el resto del país. Pero lógicamente a condición de plegarse a la disciplina de la fábrica moderna, al rutinario trabajo en cadena, al ritmo impreso por el taylorismo.

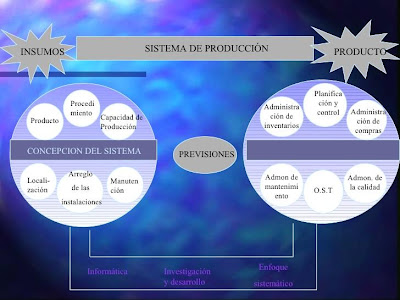

PROCESO DE PRODUCCION

un proceso de producción es un sistema de acciones que se encuentran interrelacionadas de forma dinámica y que se orientan a la transformación de ciertos elementos. De esta manera, los elementos de entrada (conocidos como factores) pasan a ser elementos de salida (productos), tras un proceso en el que se incrementa su valor.

Cabe destacar que los factores son los bienes que se utilizan con fines productivos (las materias primas). Los productos, en cambio, están destinados a la venta al consumidor o mayorista.

Las acciones productivas son las actividades que se desarrollan en el marco del proceso. Pueden ser acciones inmediatas (que generan servicios que son consumidos por el producto final, cualquiera sea su estado de transformación) o acciones mediatas (que generan servicios que son consumidos por otras acciones o actividades del proceso).

La producción

La productividad mide la relación entre los insumos y los resultados o productos de una actividad o proceso.

Por ejemplo: habrá más productividad si logramos hacer la misma cantidad de zapatos con menor consumo de piel, gracias a la disminución de desperdicios, a la materia prima de mejor calidad, etcétera. En otras palabras, la productividad mide el rendimiento de las máquinas, de los trabajadores y de los recursos financieros.

Así podemos considerar dos tipos de productividad:

La productividad física: Se refiere a la optimización del empleo de los factores de producción: es decir, la materia prima, maquinaria y mano de obra.

La productividad económica: Se refiere a la optimización del empleo de los recursos financieros; es decir, producir al costo mínimo un producto determinado.

PASOS PARA LA ORGANIZACIÓN DE

1.- BASE Organizacional (Definir las funciones -puestos- claves)

Hacer un análisis para determinar cuáles funciones son críticas e indispensables para operar la empresa o el departamento. Definir cuál es la estructura que sustenta la empresa y sin la cual no puedo operar.

2.- RECURSOS Operacionales (Determinar con qué cuenta la empresa)

Para ser efectivos tenemos que determinar con qué recursos cuenta la empresa y la capacidad de los mismos. Detrás de cada paso, función o actividad hay un RH (persona) que va a determinar que la estructura definida sea funcional o no (Cultura de Costos). No menos de un 45% de los costos operacionales tiene su origen en el área de RH.

3.- CAPACIDAD Tangible (Estrategia basada en la capacidad real de la empresa)

Crear un plan de trabajo y proyecciones de la empresa en función de la capacidad real de la misma, en todos sus renglones; incluyendo la capacidad de sus equipos. Las operaciones deben maximizarse en función de números que reflejen la realidad de la empresa no en valores teóricos. En la mayoría de los casos las empresas están operando en un 25-30 % por debajo de su potencial de eficiencia operativa real.

Hacer un análisis para determinar cuáles funciones son críticas e indispensables para operar la empresa o el departamento. Definir cuál es la estructura que sustenta la empresa y sin la cual no puedo operar.

2.- RECURSOS Operacionales (Determinar con qué cuenta la empresa)

Para ser efectivos tenemos que determinar con qué recursos cuenta la empresa y la capacidad de los mismos. Detrás de cada paso, función o actividad hay un RH (persona) que va a determinar que la estructura definida sea funcional o no (Cultura de Costos). No menos de un 45% de los costos operacionales tiene su origen en el área de RH.

3.- CAPACIDAD Tangible (Estrategia basada en la capacidad real de la empresa)

Crear un plan de trabajo y proyecciones de la empresa en función de la capacidad real de la misma, en todos sus renglones; incluyendo la capacidad de sus equipos. Las operaciones deben maximizarse en función de números que reflejen la realidad de la empresa no en valores teóricos. En la mayoría de los casos las empresas están operando en un 25-30 % por debajo de su potencial de eficiencia operativa real.

4.- OPTIMIZACION Funcional (Logística de uso de la materia prima)

Una de las áreas de mayor oportunidad en la reducción de los costos operacionales está relacionada al manejo y uso de la materia prima. Más de un 30 % de los costos de producción están asociados a los materiales y su manejo en cada una de las etapas del proceso productivo (compra de materia prima, materiales en proceso, producto terminado e inventario).

5.- INTEGRACIÓN y Simplificación (Adecuar la empresa a los tiempos)

Hacer un estudio de los procesos y procedimientos enfocándonos en la integración y simplificación de las actividades productivas. Se trabaja con la adecuación tecnológica de los procesos y con los cambios culturales dentro de la organización. En ésta etapa se busca la innovación y actualización de la empresa dentro del concepto de la mejora continua.

EL PROCESO ORGANIZAR EN RELACIÓN CON LA

Es la relación e importancia del proceso, y que la empresa como tal debe organizar a su equipo de trabajo según los objetivos que se van a llevar cabo, tales objetivos son el orden de procesos y actividades que se vayan a desempeñar.

No hay comentarios:

Publicar un comentario